Rusting Linear Bearings can erode performance, cause binding, and lead to costly downtime. Ignoring rust means unexpected failures and increased maintenance. Protecting and cleaning them restores smooth motion today.

Linear bearings require proactive anti-corrosion strategies—proper materials, lubrication, storage, and cleaning—to maintain performance, prevent rust damage, and extend operational life.

Discover practical steps to protect, restore, and maintain corrosion-free linear bearings today.

What Is Bearings Rust?

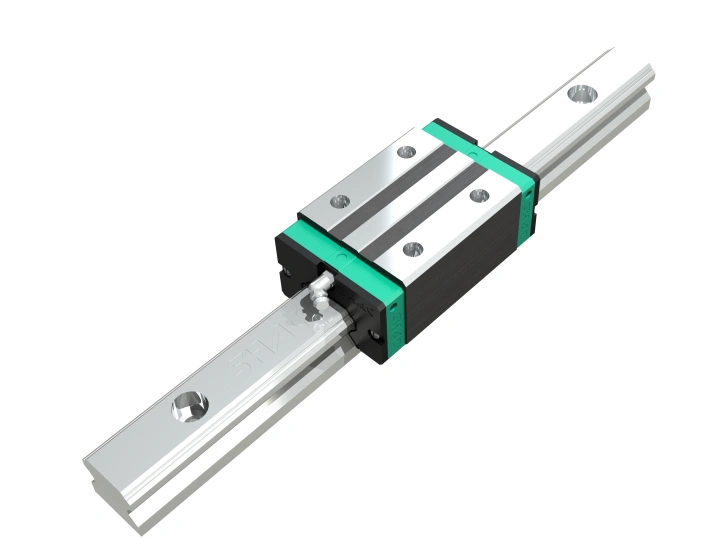

Bearings rust refers to the oxidation of steel surfaces on linear bearings caused by exposure to moisture, humidity, or corrosive environments. This rust forms red or brown flakes that interfere with the precision slide motion and damage polished surfaces over time.

Rust manifests initially as surface discoloration along shafts or inside races. Over weeks, these discolorations can cause pitting and corrosion pits. The rough texture generated by rust increases internal friction and can wear out mating components quickly.

In precision systems, even slight rust impedes smooth motion and can compromise the system’s precision. Left unchecked, rust escalates to seizure, metal fatigue, and premature bearing failure.

Causes Of Bearing Rust

Understanding what causes rust on Linear Bearings helps prevent it:

Moisture and Humidity

High relative humidity or condensation encourages oxidation.

Bearings stored in unsealed boxes in damp environments are especially vulnerable.

Contaminants

Cooling fluids, cleaning agents with water content, or washdown exposure bring corrosion risks.

Airborne chlorine or acidic vapors in industrial spaces can accelerate rusting.

Inadequate Lubrication

Schmiermittel mit schlechter Wasserverdrängung oder ohne Rostinhibitoren schützen Stahloberflächen nicht.

Unangemessene Materialverwendung

Standardkohle stahllagerräder rostet in korrosiven Bedingungen mehr als Edelstahl- oder beschichtete Varianten.

Unnötige Lagerung und Versand

Lagerungen, die ungenutzt oder unsachgemäß in feuchten Bedingungen gelagert werden, entwickeln im Laufe der Zeit Oberflächenrost.

Die Verhinderung dieser Faktoren durch Materialwahl, Umgebungssteuerung und angemessene Schmierung hält Linear Bearings rostfrei.

Wie bewerten wir die Antikorrosions Eigenschaften?

Die Wirksamkeit der Antikorrosion wird anhand standardisierter Tests und Materialoberflächen bewertet:

Salznebeltest (ASTM B117)

Philanthropischer Test, der Bauteile einem Nebel aus 5% Salzwasser aussetzt.

Edelstähle (304, 316) widerstehen Rost bis zu 1.000 Stunden; Teile aus Kohlenstoffstahl rosten innerhalb von Stunden.

Beschichtungsstandards

Zinkbeschichtung, Nickelbeschichtung und Eloxierung legen Stahl mit schützenden Filmen aus.

DLC- und PTFE-Beschichtungen widerstehen Korrosion und reduzieren Reibung.

Die Beschichtungsdicke, die innere Bindungsstärke und die Abwesenheit von Pinholes bestimmen die Leistung.

Material-Spezifikation

Edelstahlgrade wie 304 oder 316 werden nach Rostbeständigkeit in Bezug auf die Chlorid-Präsenz bewertet.

Für extreme Umgebungen bieten Duplex- oder Super-Duplex-Grades überlegene Leistung.

Schmiermittelbewertung

Rostschutzschmierstoffe werden nach der ASTM D6988-Klassifikation (A–F) eingestuft.

Schmierstoffe der Klasse “E” oder “F” enthalten Molybdän oder synthetische Rostinhibitoren für einen verlängerten Schutz.

Die Anwendung dieser Maßnahmen sorgt dafür, dass Ihre linearen Lager korrekt bewertet und geschützt sind.

Rostverhinderung bei linearen Lagern

Setzen Sie diese Strategien ein, um Ihre linearen Lager zu schützen:

Umweltkontrolle

Halten Sie die Luftfeuchtigkeit unter 60%. Verwenden Sie HVAC oder Entfeuchtungssysteme in Lager- und kritischen Systemen.

Vermeiden Sie offene korrosive Umgebungen; verwenden Sie Antriebsschutzabdeckungen und -schild.

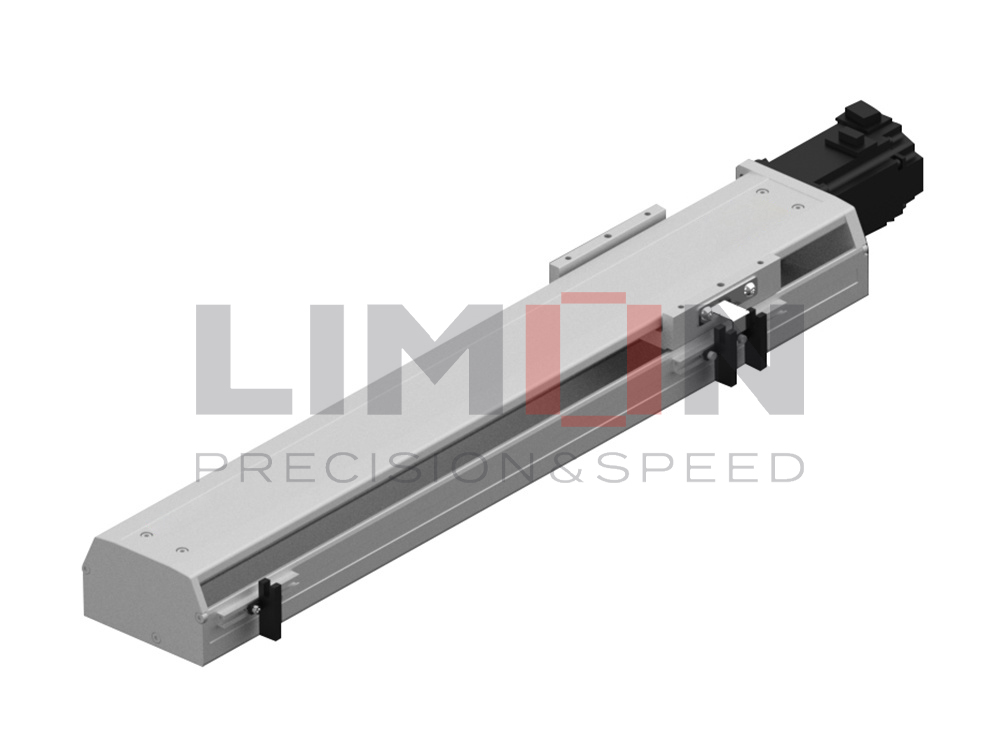

Verwendung von korrosionsbeständigen Lagern

Verwenden Sie Lager aus Edelstahl oder beschichtete Lager in Lebensmittel-, Wasch- oder maritimen Umgebungen.

Verwenden Sie Nickel- oder Zinkbeschichtungen auf Wellen und Blöcken, um Oberflächenkorrosion zu verhindern.

Eigene Schmierung

Wählen Sie Öl oder Fett mit Rostinhibitoren – wie ISO VG68 mit EP-Zusätzen.

Tragen Sie dünne und gleichmäßige Schichten auf die Schienen- und Lagerkontaktflächen auf.

Verwenden Sie automatisierte Systeme oder Nachschmierungsanschlüsse (Fettanschlussintervalle ~3–6 Monate).

Beste Lagerpraktiken

Wickeln Sie ungeschützte Lager in VCI-beschichtetes Papier oder versiegelten Kunststoff mit Trockenmittelpackungen.

Beschriften und datieren Sie gelagerte Einheiten, rotieren Sie Bestände, die älter als sechs Monate sind.

Überlegungen zum Design

Verwenden Sie Dichtungen, Abstreifer oder immunschützende Bälge. Vollständig integrierte Dichtungen verhindern das Eindringen von Wassertropfen.

Schrägen in Schienen/Blöcken gestalten, um Wasseransammlungen zu verhindern.

Wenn im Freien, verwenden Sie Spülleitungen oder trockenen Stickstoff, um Kondensation zu vermeiden.

Ein wenig Durchsetzung dieser Schritte verhindert Ausfallzeiten und rostbedingte Schäden von Anfang an.

Erkennung und Behandlung von Rost an Linearführungen

Erkennungsmethoden

Visuelle Inspektion: Achten Sie auf Verfärbungen, braune Flecken oder Rostflocken.

Berührungstest: Führen Sie ein sauberes Tuch über die Schiene - selbst leichten Oberflächenrost erfassen.

Betriebsprüfung: Stockende Bewegung oder erhöhte Reibung weist oft auf Korrosion hin.

Behandlungsoptionen

Leichter Oberflächenrost

Reinigen Sie mit industriellem Lösungsmittel und fusselfreiem Tuch.

Tragen Sie feines Stahlwoll der Klasse 0000 mit leichtem Öl auf, um die Oberfläche zu polieren.

Sauber wischen und Rostschutzmittel erneut auftragen.

Mäßige Korrosion

Verwenden Sie ein Rostentferner (auf phosphorsäure- oder zitronensäurebasis).

Gründlich abspülen, vollständig trocknen, dann schmieren und Bewegung testen.

Schwere Schäden oder Vertiefungen

Oberflächliche Vertiefungen erfordern eine leichte Politur.

Tiefere Korrosion kann einen Schienenersatz oder eine Neufrässung erforderlich machen – Schienenfräsen können die Abweichung auf <0,01 mm wiederherstellen.

Prävention nach der Behandlung

Wenden Sie den rostschützenden Schmierstoff erneut an.

Installieren Sie eine schützende Hülse oder Abdeckung, falls Umwelteinflüsse vorliegen.

Häufig überwachen, um Wiederkehr zu erkennen; ein Versagen deutet oft auf ungelöste Ursachen hin.

Zusammenfassung

Rost vorbeugen, erkennen und behandeln auf Linear Bearings heute mit geeigneten Materialien, Schmierung, Lagerung und Inspektion, um die Leistung aufrechtzuerhalten und kostspielige Ausfälle zu vermeiden.Für weitere Fragen wenden Sie sich bitte an sales@SHAC.com