Wysoka frakcja i opóźnione rozpoczęcia ruchu w łożyskach liniowych prowadzą do szarpanego ruchu, niespójnej pozycji i zużycia. Ignorowanie proporcji 2:1 i problemu stick-slip pogarsza wydajność maszyny. Naucz się szybko to skorygować.

Łożyska liniowe działają zgodnie z proporcją 2:1 — gdzie podwójne obciążenie i obciążenie wpływają na charakterystyki ruchu — a problem stick-slip jest powszechny i można go zminimalizować przez smarowanie, optymalizację wstępnego obciążenia, kontrolę prędkości i obróbkę powierzchni.

Zanurz się głębiej, aby opanować te krytyczne czynniki wydajności i poprawić gładkość maszyny.

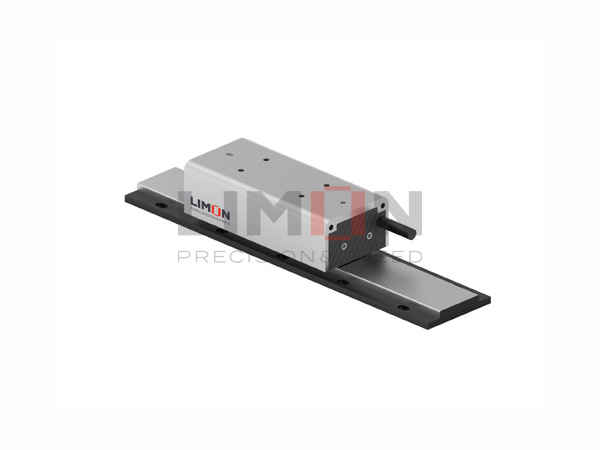

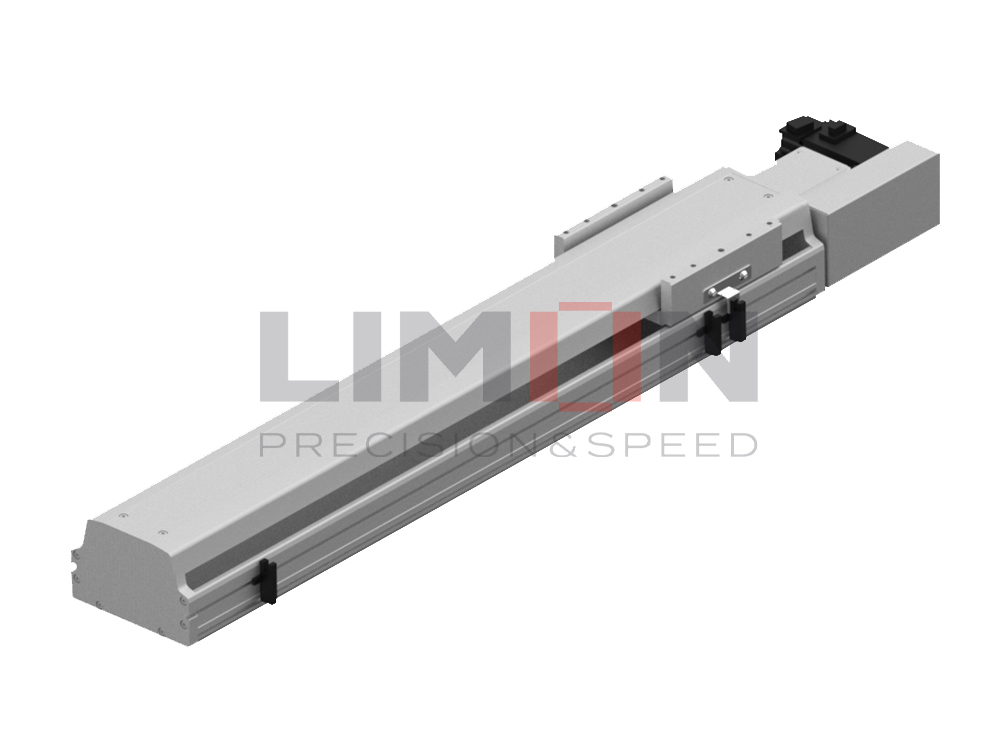

Przykład proporcji 2:1 dla zwykłych łożysk liniowych

Zwykłe łożyska liniowe zachowują się zgodnie z praktyczną zasadą “proporcji 2:1” — podwójne wstępne obciążenie lub obciążenie zastosowane w przybliżeniu podwaja opór tarcia. Efekt ten wynika z liniowej zależności między ciśnieniem kontaktowym a siłą tarcia w systemach ślizgowych zgodnych z prawem Coulomba. Na przykład, jeśli łożysko wspiera wstępne obciążenie 10 N i opiera się ruchowi przy 0,5 N, zwiększenie wstępnego obciążenia do 20 N podnosi opór do około 1 N.

Ta krytyczna proporcja wpływa na:

Moment rozruchowy: Podwójne obciążenie lub wstępne obciążenie wymaga podwójnego momentu do inicjowania ruchu.

Wzory zużycia: Wyższe ciśnienie kontaktowe przyspiesza zużycie powierzchni.

Efekty termiczne: Wzrastające tarcie podnosi temperaturę w sposób liniowy, pogarszając wydajność smarowania.

Zrozumienie i kalibracja do proporcji 2:1 umożliwia inżynierom optymalizację ustawień wstępnego obciążenia i obciążenia roboczego bez utraty gładkości ruchu.

Proporcja związana

Proporcja wiązania opisuje, jak obciążenie wpływa na opór ruchu — konkretnie, siłę niezbędną do przemieszczenia ładunku przez podstawowy opór tarcia. Dla zwykłego łożyska pod wstępnym obciążeniem P i współczynniku tarcia μ, siła wiążąca równa się μP. Podwójne wstępne obciążenie podwaja siłę wiążącą.

Kluczowe implikacje:

Kontrola pozycji: Podwójny współczynnik połączenia zwiększa wymagany moment obrotowy, co może prowadzić do przeciążenia silnika.

Zgodność mechaniczna: System może zablokować się lub zacisnąć, jeśli moment obrotowy lub ustawienia napędu nie dostosują się do współczynnika połączenia.

Wielkość mocy: Inżynierowie muszą dobierać silniki i napędy tak, aby przekraczały maksymalny moment obrotowy podczas uruchamiania ruchu.

Zarządzanie tym współczynnikiem wymaga precyzyjnego dostrojenia wstępnego obciążenia, wyboru odpowiedniego smarowania oraz zapewnienia, że systemy napędowe mogą pomieścić najgorsze przypadki tarcia.

Zrozumienie efektu stick-slip

Stick-slip to szarpany ruch, który występuje, gdy tarcie statyczne przewyższa tarcie kinetyczne. W łożyskach liniowych wózek przylega (“przykleja się”), aż zastosowana siła przekroczy tarcie statyczne, co prowadzi do nagłego ruchu (“ślizg”) i następnie powtarza się—tworząc oscylacje i słabą powtarzalność pozycji.

Cechy:

Histereza: Różnica między tarciem początkowym a tarciem podczas ruchu.

Czułość na niskie prędkości: Występuje przy prędkościach <1 mm/s.

Wpływ na jakość ruchu: Drgania przy niskich prędkościach; pomijanie podczas procesów skanowania.

Stick-slip obniża dokładność i zwiększa wskaźniki zużycia. Zarządzanie nim wymaga obniżenia tarcia statycznego w porównaniu do tarcia kinetycznego, a także podwyższenia progów tarcia kinetycznego.

Powikłania i ograniczenia

Kilka czynników komplikuje zarządzanie współczynnikiem 2:1 i efektem stick-slip w rzeczywistych systemach:

Kierunek obciążenia: Systemy poziome działają inaczej niż pionowe lub wieloosiowe z powodu wpływu grawitacji.

Stan smarowania: Lepkość i integralność filmu różnią się w zależności od temperatury – zimne uruchomienia mogą powodować zacięcia bardziej niż gorące eksploatacje.

Wykończenia powierzchni: Wartości RMS powyżej 0,8 µm nasilają zjawisko stick‑slip, podczas gdy zbyt gładkie powierzchnie (<0,1 µm) mogą sprzyjać zacięciu.

Niejednorodność wstępnego obciążenia: Nieostrożność może tworzyć gorące miejsca, w których ciśnienia na powierzchni łożyska podwajają się lokalnie.

Zużycie i zanieczyszczenie: Cząstki uwięzione w gorących miejscach zwiększają efekty wstępnego obciążenia i zakłócają jednolite ślizganie.

Inżynierowie muszą oceniać specyficzne dla systemu zmienne, aby skutecznie przewidywać i rozwiązywać problemy z zacięciem i stick‑slip.

Rozwiązywanie problemów z Stick‑Slip

Aby złagodzić zjawisko stick‑slip i komplikacje wynikające z proporcji 2:1, postępuj zgodnie z tymi praktycznymi wskazówkami:

Optymalizacja smarowania

Używaj wysokiej jakości, niskowiskozowych smarów (np. oleje syntetyczne z dodatkami EP).

Aplikuj cienką warstwę – zbyt duża ilość smaru zwiększa opór lepkości, zbyt mała zwiększa tarcie.

Rozważ zastosowanie smarów stałych lub smarów granicznych tam, gdzie możliwe jest załamanie filmu.

Regulacja wstępnego obciążenia

Zredukować wstępne obciążenie do minimum potrzebnego do kontrolowania drgań i odkształceń.

Jednolite wstępne obciążenie utrzymuje stałe tarcie; osiągnij to dzięki precyzyjnemu montażowi i narzędziom momentowym.

Preparacja powierzchni

Szlifuj powierzchnie szyn do Ra ~0,2 µm dla optymalnego zachowania tarcia.

Zastosuj cienkie powłoki DLC (węglik diamentopodobny) lub Teflon, aby zmniejszyć tarcie statyczne.

Kontrola prędkości i przyspieszenia

Unikaj ultra-niskich prędkości (<1 mm/s); zwiększ prędkość posuwu lub powoli rozpoczynaj przyspieszenie.

Upewnij się, że napędy dostarczają wystarczający moment obrotowy powyżej progów tarcia.

Techniki ruchu sterowanego

Używaj prowadnic krzyżowych lub łożysk recyrkulacyjnych poniżej 5 mm/s, gdzie zjawisko stick-slip jest nieuniknione.

Dodaj wibracyjny dither na poziomie mikro-oscylacji, aby pomóc w pokonywaniu tarcia statycznego bez wpływu na trajektorię ruchu.

Podsumowanie

Zrozumienie zachowania tarcia w stosunku 2:1 i zarządzanie zjawiskiem stick-slip poprzez smarowanie, wstępne obciążenie, wykończenie powierzchni oraz profil ruchu zapewnia płynniejszą i dokładniejszą pracę łożysk liniowych.W przypadku dalszych pytań prosimy o kontakt sales@SHAC.com